my889900 2025-05-23 591

钾石盐加工产生的母液、生活垃圾焚烧飞灰水泥窑协同处置洗灰水及高炉烟灰炼锌沉锌废水等,均属NaCl-KCl-H₂O三元体系。工业生产中,可通过蒸发结晶分离NaCl与母液,再经降温结晶从母液中提取KCl,实现该三元体系组分的高效分离。

NaCl-KCl-H2O分离系统

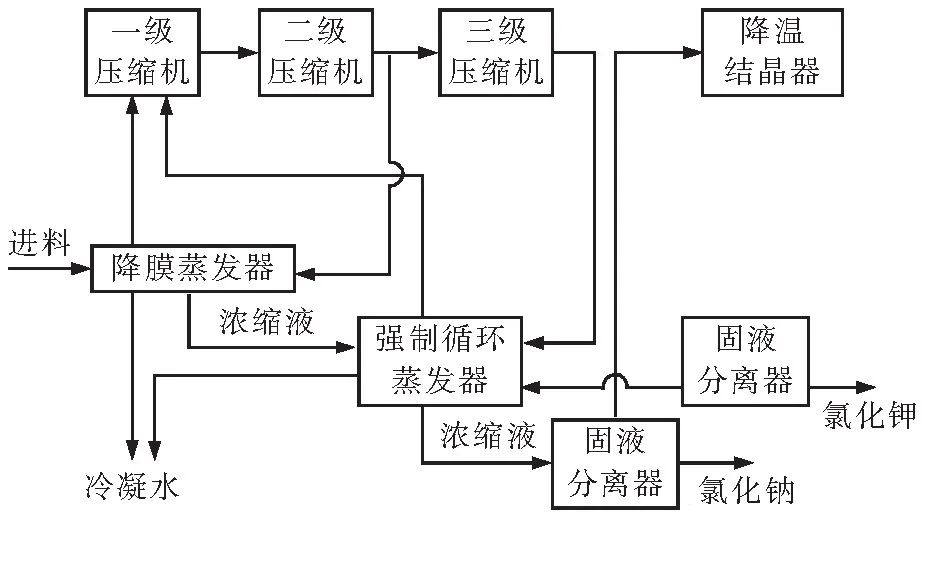

1. 分级压缩MVR模型

分级压缩MVR蒸发模型架构如图1所示,其核心由蒸汽压缩机与蒸发器构成。系统运行时,蒸发环节产生的二次蒸汽统一汇入一级压缩机;在各级压缩机模块中,入口蒸汽承袭自前一级压缩单元,出口蒸汽按需分流:部分蒸汽直接作为蒸发器的热源介质,驱动相变传热过程;剩余蒸汽则接入下一级压缩机入口,形成多级压缩能量梯级利用。

2. NaCl-KCl-H₂O分离模型

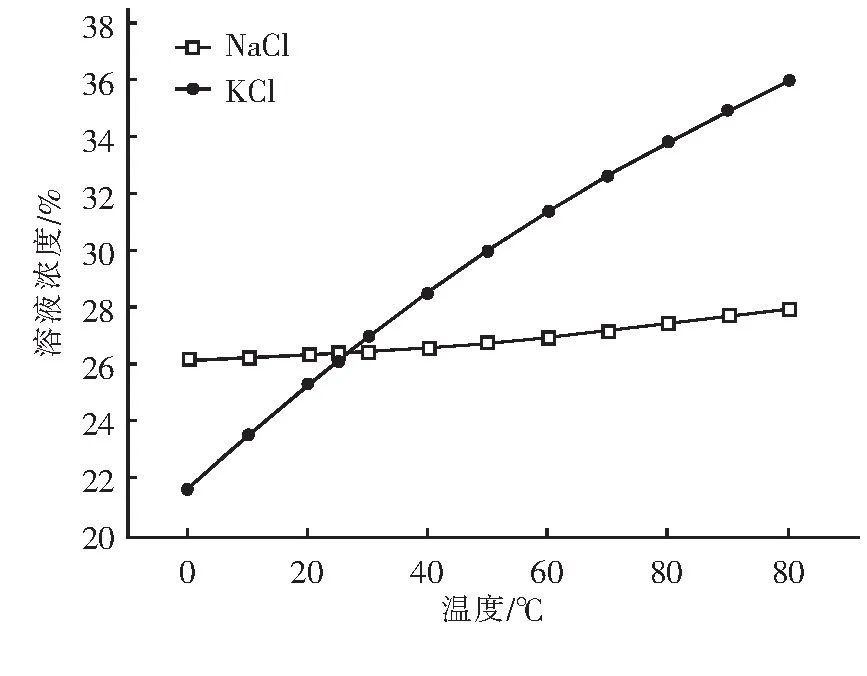

常压下,NaCl与KCl溶液沸点随质量浓度升高而递增(图2)。二者溶解度-温度特性呈现显著差异:NaCl溶解度随温度变化不大,KCl溶解度则随温度升高显著增大。Na Cl和KCl在水中不同温度下溶解度的差别,是实现Na Cl和KCl的分离理论基础,通过合理控温实现NaCl-KCl-H₂O体系分质结晶。

3. NaCl-KCl-H₂O分盐过程

以某公司飞灰洗灰水处理为例,该洗灰水为NaCl-KCl-H₂O三元体系,通过NaCl与KCl溶解度-温度梯度差异,分离得到纯净的Na Cl晶体和KCl晶体,系统分两阶段控制蒸发传热:

1. 降膜蒸发阶段

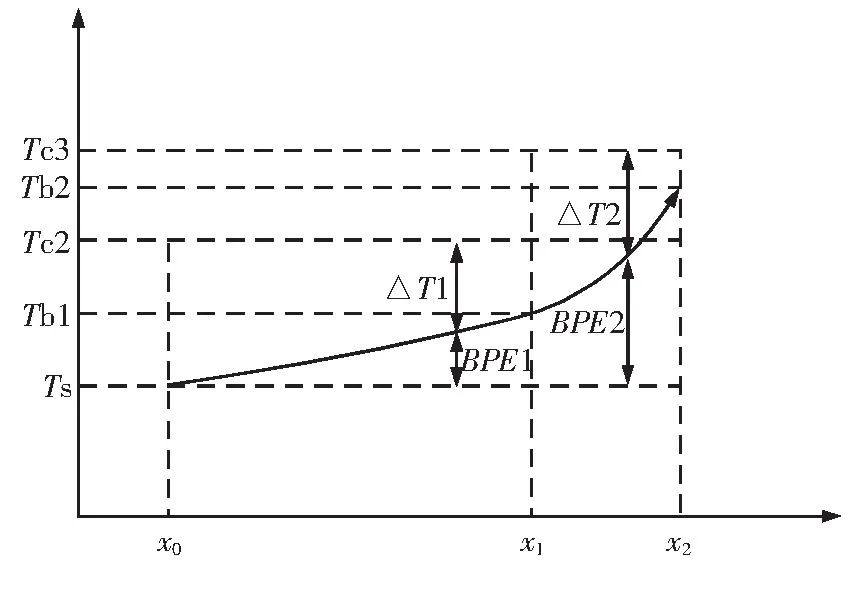

洗灰水初始浓度低,沸点升高BPE₁(Tb₁-Ts)较小,经一、二级压缩机升压后,二次蒸汽温度达Tc₂即可维持有效传热温差ΔT₁(ΔT₁=Tc₂-Tb₁)。

2. 强制循环阶段

随着浓缩进行,洗灰水浓度升高,沸点升高BPE₂(Tb₂-Ts)显著增大,需引入三级压缩机将二次蒸汽温度进一步升至Tc₃,维持ΔT₂(ΔT₂=Tc₃-Tb₂)。洗灰水分盐分级压缩MVR蒸发系统通过优化三级压缩机的进气量,对二次蒸汽进行分级压缩,对能量实行梯级利用,在维持蒸发过程中有效传热温差的同时达到降低系统能耗的目的。

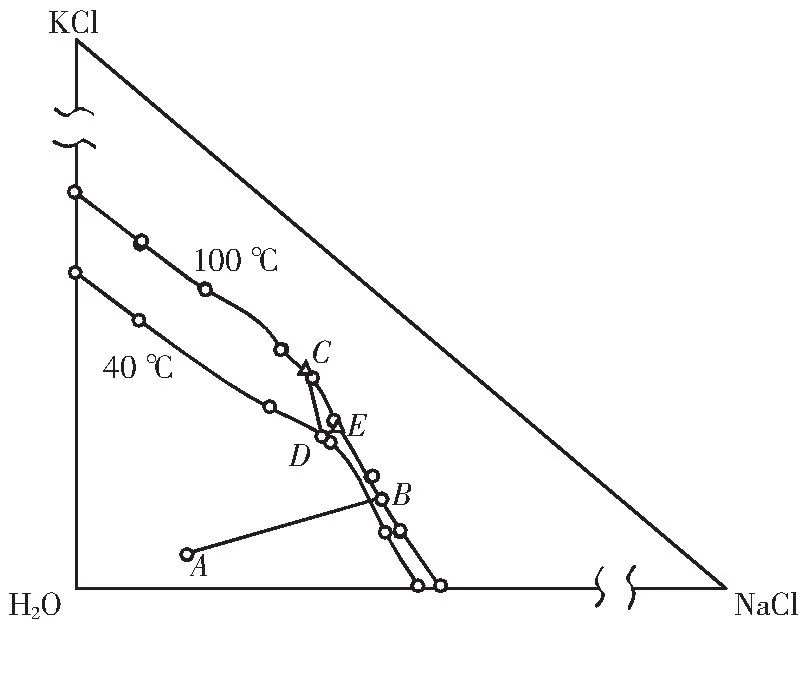

NaCl-KCl-H₂O三元体系在蒸发及降温过程中,采用高温蒸发浓缩,结晶析出纯净的NaCl晶体,随着蒸发结晶的进行,KCl浓度逐渐升高,控制K元素在130 g/L以上后,排出蒸发系统,对应于下图为A-B-C过程。排出的母液通过降温结晶析出纯净的KCl晶体,对应下图为C-D过程。经过降温析钾的母液返回蒸发系统继续蒸发,对应下图为D-E过程,与新料液混合后进行循环,实现NaCl和KCl的彻底分离。

NaCl-KCl-H₂O分离系统运行参数

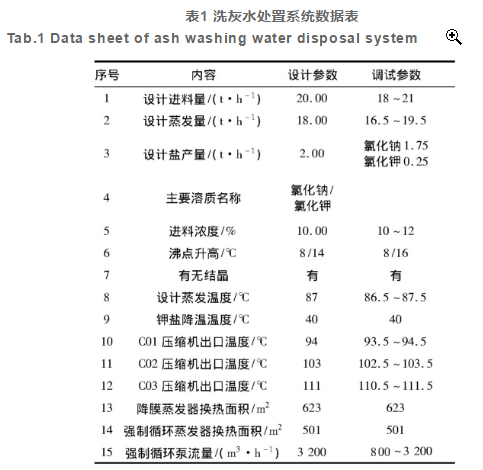

以某公司飞灰处置线产生的洗灰水处理系统为例,系统自2018年初调试完成后稳定运行至今,该系统设计及运行参数如表1,采用分级压缩MVR模型,蒸汽压缩机温升为7℃~9℃,转速约5 000 r/min。

主要运行参数影响分析

在NaCl-KCl-H₂O三元体系分离系统中,核心设备由蒸汽压缩机、蒸发器以及强制循环泵构成。蒸汽压缩机与强制循环泵的电力消耗占据了主导地位。压缩机能耗主要与过气量和温升有关,温升包括克服洗灰水沸点升高和维持系统有效传热温差两部分,效传热温差影响系统换热面积。溶液沸点升高随其浓度而变化,调节降膜蒸发器出料浓度以维持合理的有效传热面积,达到降低系统能耗和设备投资的目的。

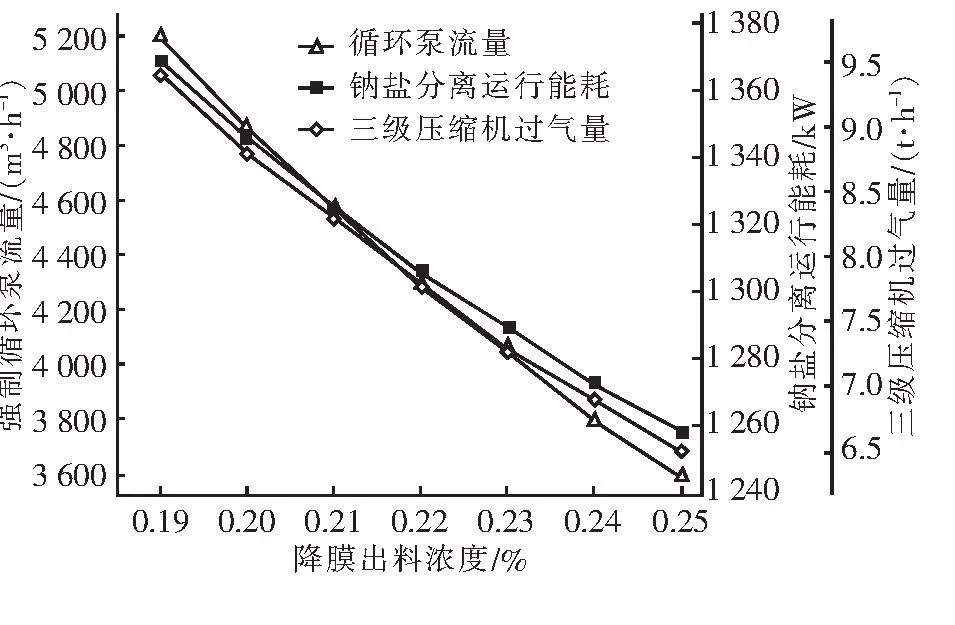

1. 降膜蒸发出料浓度对NaCl分离过程的影响

降膜蒸发出料浓度作为NaCl-KCl-H₂O三元体系分离流程的核心控制参数,对NaCl分离系统的运行效能具有显著影响。随着降膜蒸发出料浓度梯度提升,NaCl结晶单元的循环物流量、三级蒸汽压缩机的处理气量及系统总能耗均呈现负相关响应。因为出料浓度升高直接导致系统物料处理负荷降低,引发强制循环蒸发器内蒸发量与循环驱动流量的同步缩减,进而降低三级蒸汽压缩机的压缩功耗及循环泵送能耗,最终实现分离单元的能耗协同优化。经多工况模拟验证,确定22%为兼顾分离效率、设备投资及运行稳定性的最优操作浓度。该参数既可保障结晶过程的物料平衡与相变驱动力,又通过工艺参数的协同匹配实现了能耗-投资-稳定性的多目标平衡,体现了化工过程强化的系统优化思维。

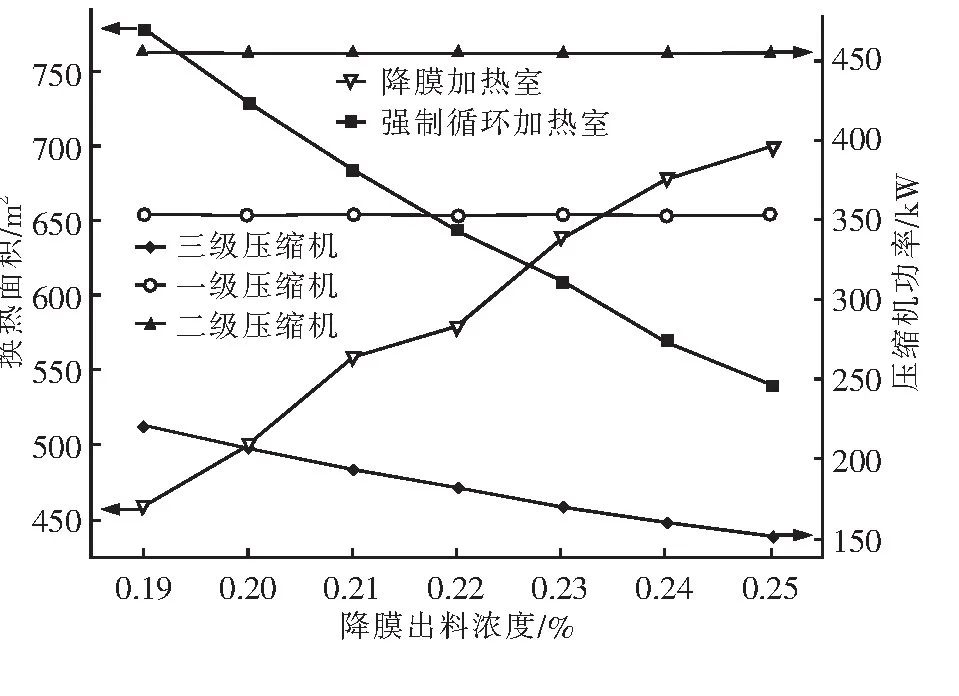

2. 降膜蒸发出料浓度对设备参数的影响

降膜蒸发出料浓度对系统核心设备参数的影响下图。随着降膜蒸发出料浓度的增加,降膜蒸发器换热面积降低,强制循环换热器的换热面积增加,因为降膜蒸发出料浓度的增加,其沸点升高也随之增加,在压缩机功率不变的同时,有效传热温差降低,因此降膜蒸发器的换热面积增加;降膜蒸发出料浓度的增加,在总处理要求及有效传热温差一致的情况下,强制循环蒸发器蒸发量降低,强制循环蒸发器的换热面积也随之降低。随着降膜蒸发出料浓度的增加,一级压缩机和二级压缩机功率保持一致,三级压缩机功率降低,这是因为在维持总处理要求一致的情况下,系统总蒸发量一致,因此一级压缩机和二级压缩机过气量一致,因此其运行功率维持不变,但是强制循环蒸发器蒸发量降低,三级压缩机的过气量降低、运行功率降低。

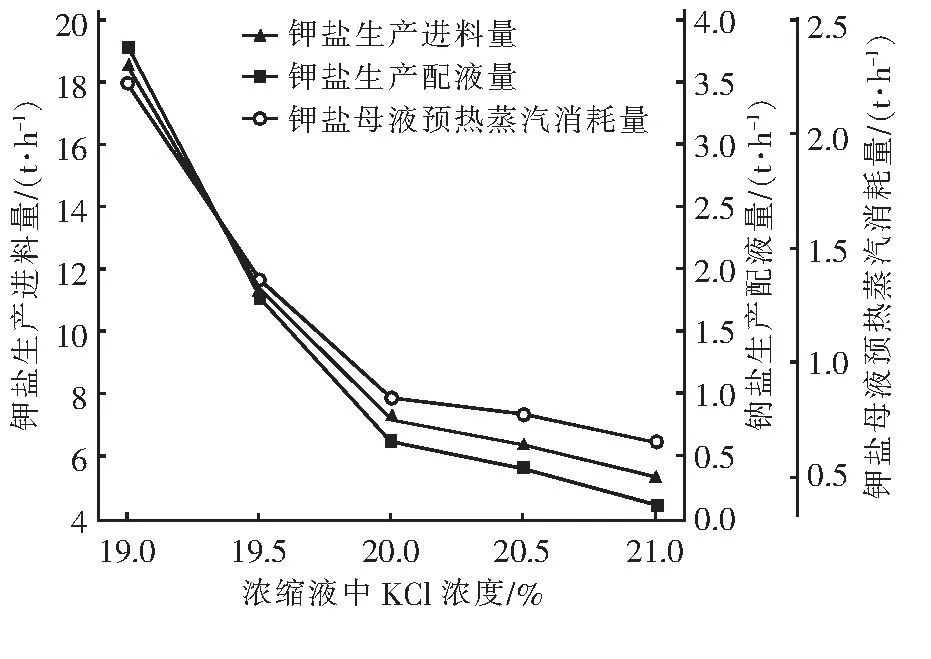

3. 浓缩液中KCl含量对钾盐分离过程的影响

浓缩液中KCl含量对KCl分离过程的影响如下图,其中浓缩液降温终点为40℃。KCl分离过程运行进料量、配液量及母液预热蒸汽消耗量均随浓缩液中KCl含量的升高而降低。浓缩液中KCl含量越高,达到降温终点时析出的KCl就越多,达到KCl产量要求所需要的钾盐进料量就越少。KCl生产降温过程采用真空冷却与循环水冷却相结合的方式,会闪蒸出一部分二次蒸汽,并伴随Na Cl的析出,因此为保证降温过程中析出纯净的KCl,配入原料液以防止浓缩液在降温过程中析出Na Cl,随着进料量的降低,为达到系统平衡,配液量也随之降低;钾盐母液返回前段MVR蒸发系统继续蒸发浓缩,实现KCl生产过程的连续性,但是经过降温的钾盐母液会破坏MVR蒸发系统的热平衡,因此需要用外部生蒸汽预热至泡点后再进入前段MVR系统,由于钾盐生产进料量及配液量均减少,提取KCl后的母液量也随之减少,预热母液的生蒸汽消耗量也随之减少。浓缩液中KCl含量越高对钾盐生产工况越有利,但是在实际生产运行过程中,浓缩液中KCl含量越高,系统越容易在换热管中形成垢层,缩短系统清洗周期,在实际运行过程中控制浓缩液中KCl含量在19%~20%之间。

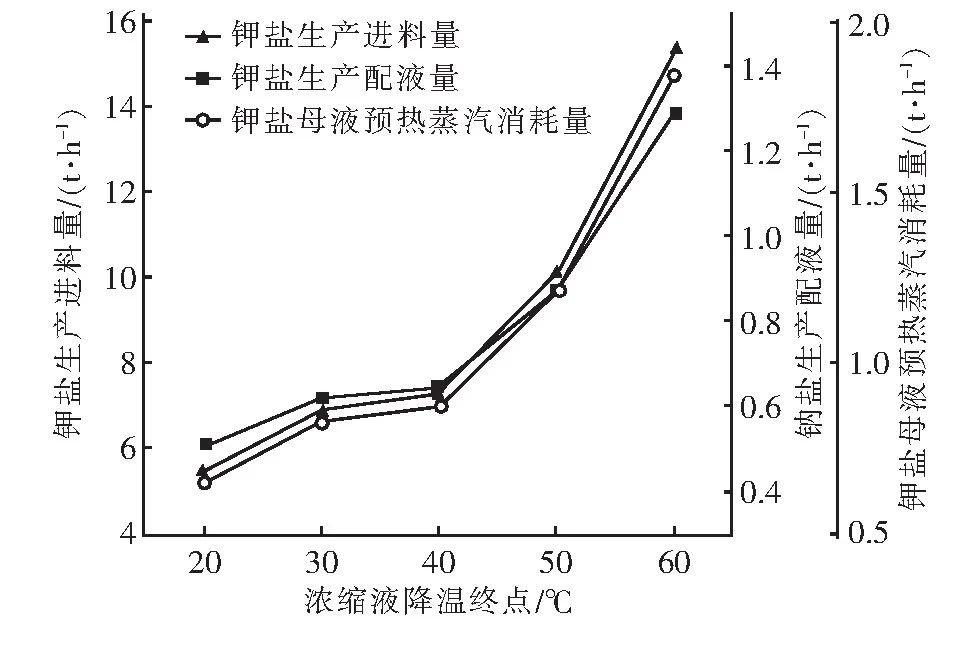

4. 浓缩液降温终点对钾盐分离过程的影响

浓缩液降温终点对KCl分离过程的影响如下图,其中浓缩液中KCl质量浓度为20%,KCl分离过程运行进料量、配液量及母液预热蒸汽消耗量均随浓缩液降温终点的升高而增加。由于温度升高,KCl的溶解度增加,降温过程KCl的收率降低,通过增加浓缩液进料量而保证系统的KCl产量;同时随着进料量的增加,为达到系统平衡,配液量也随之增加;由于钾盐生产进料量及配液量的增加,提取KCl后的母液量也随之增加,预热母液的生蒸汽消耗量也随之增加。

由下图可知,浓缩液降温终点越低对钾盐生产工况越有利,但是考虑到实际操作工况,降温过程采用真空冷却与循环水冷却相结合的方式,夏季循环水温度接近30℃,综合考虑到系统连续运行的稳定性及可操作性,浓缩液降温终点温度取40℃。

Demand feedback