my889900 2025-12-05 265

精馏是化工、医药、食品等领域实现混合物分离的核心单元操作,在工业生产体系中占据基础地位。传统精馏过程依赖持续输入高温热源提供分离所需能量,同时伴随大量低温蒸汽排放,形成能源消耗与浪费的双重问题。MVR热泵精馏技术通过能量梯级利用的创新设计,打破传统模式的局限,成为提升精馏过程经济性与环保性的关键技术方向。

MVR热泵精馏技术的核心逻辑是对精馏过程中产生的二次蒸汽能量进行高效回收与品质提升,替代传统外来热源。精馏塔运行时,塔底再沸器需提供热量使物料汽化,产生的蒸汽上升至塔顶后,经冷凝器冷凝为液相产品,此过程中大量蒸汽的潜热通常随冷却介质流失。

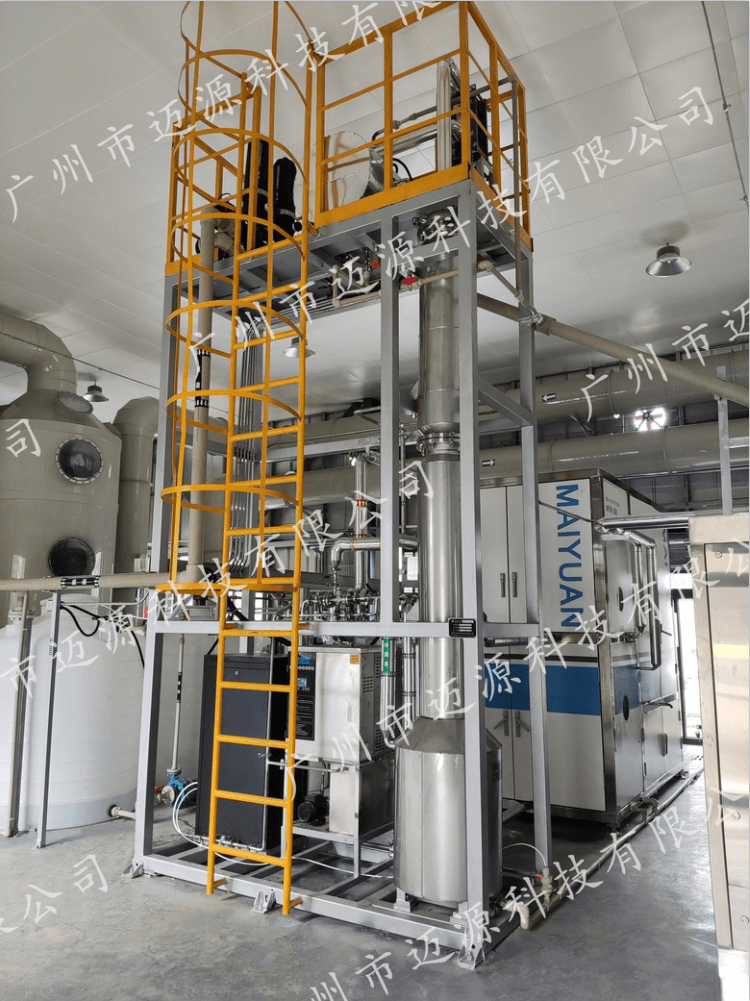

MVR技术通过在塔顶设置蒸汽压缩机,将塔顶排出的低压二次蒸汽吸入并压缩。压缩过程使蒸汽压力与温度同步升高,其焓值与温度水平满足塔底再沸器对热源的要求。被提升品质后的蒸汽送入再沸器,与塔底物料进行热交换,释放潜热用于物料汽化,自身则冷凝为液体。这一过程形成“二次蒸汽压缩-换热-再利用”的闭环,仅需补充压缩机运行的电能消耗,即可大幅降低对外界热源的依赖。

蒸汽压缩机是技术实现的核心动力单元,其性能决定能量回收效率。根据处理蒸汽的流量、压力及压缩比要求,常用罗茨式、离心式或螺杆式压缩机。罗茨式压缩机适用于中低压缩比场景,具有流量稳定的特点;离心式压缩机则在大流量、高压缩比工况下展现优势,可通过多级压缩实现蒸汽品质的精准提升。

精馏塔作为分离的主体设备,其结构设计需与热泵系统适配。塔内气液接触元件的选型、塔径与塔高的匹配,均需兼顾分离效率与蒸汽生成量。再沸器与冷凝器的换热面积设计需满足热交换平衡,确保压缩后的蒸汽能充分释放热量,同时使塔顶蒸汽高效冷凝,维持塔内稳定的操作压力与温度梯度。

除核心设备外,系统还包含气液分离器、换热器、阀门及控制系统等辅助单元。气液分离器用于去除二次蒸汽中的液滴,避免压缩机受损;控制系统通过实时监测塔顶塔底温度、压力及蒸汽流量,调节压缩机运行参数,确保整个系统在稳定工况下运行。

MVR热泵精馏技术的能量高效性体现在对潜热的充分回收。传统精馏中,二次蒸汽的潜热利用率不足10%,而MVR技术可将这部分能量的利用率提升至90%以上。其能耗主要来自蒸汽压缩机的电能消耗,相比传统蒸汽加热模式,单位产品能耗可降低60%~80%,显著减少能源消耗与碳排放。

技术具有较强的工况适应性,可根据分离物料的性质与分离要求调整运行参数。对于沸点较低的混合物,可通过降低系统操作压力,减少蒸汽压缩所需能耗;对于高沸点物料,则可采用多级压缩或与其他加热方式联合运行,确保分离过程顺利进行。这种适应性使技术能应用于乙醇脱水、溶剂回收、海水淡化等多个领域。

MVR热泵精馏技术通过对能量流动路径的重构,实现了精馏过程的能源高效利用,解决了传统工艺高能耗、高排放的痛点。随着工业领域节能降耗需求的持续提升,该技术将通过设备优化、系统集成等方向的进一步研发,在更多场景实现规模化应用,为推动工业绿色低碳转型提供坚实技术支撑。

Demand feedback