my889900 2025-12-11 166

生活垃圾焚烧飞灰因含二噁英、重金属、高氯盐,被列为HW18类危险废物,其处理技术需兼顾“环保合规”与“资源回收”。过去不少地方对飞灰采取“固化+填埋”的简单处理方式,既占用土地,又无法解决资源浪费和潜在污染问题。目前,飞灰填埋场剩余库容严重不足,例如河北省部分城市库容仅剩0.5万立方米。因此,飞灰的“无害化+资源化”成为缓解填埋压力的关键需求。

固化稳定化技术

1) 核心原理

通过“物理包裹+化学固定”双重作用锁定污染物:

• 物理层面:水泥、石灰等固化剂形成致密基质,将飞灰颗粒包裹,阻止污染物浸出;

• 化学层面:螯合剂(如二硫代氨基甲酸盐)与重金属离子(Hg²⁺、Cd²⁺、Pb²⁺)结合,形成稳定螯合物,降低其活性。

2) 关键细节

• 固化剂选择:水泥适配普通飞灰(重金属含量低),螯合剂适配高重金属飞灰(如垃圾焚烧厂末端飞灰),混合固化剂(水泥+螯合剂)可平衡成本与效果;

• 处理效果:重金属浸出浓度需符合《危险废物填埋污染控制标准》(GB 18598-2019),二噁英无直接去除作用,需依赖后续填埋防渗;

• 政策限制:因2030年危废填埋率需低于10%,该技术正从“主流”转向“过渡性辅助技术”,仅适用于暂不具备资源化条件的中小项目。

3) 适用场景

• 规模:单厂飞灰年产量<1万吨的小型垃圾焚烧厂;

• 需求:仅需满足“无害化填埋”,无资源化诉求(如偏远地区项目)。

高温熔融技术

1) 核心原理

在1200-1600℃高温下实现“三重脱除/固定”:

• 二噁英:800℃以上彻底分解,去除率>99.9%,且高温氛围(惰性或氧化)避免其再合成;

• 重金属:Pb、Zn等易挥发重金属随烟气收集回收,Cr、Cd等难挥发重金属熔融固化于玻璃体渣中(固化率>99%);

• 氯盐:高温下以HCl形式挥发,后续通过烟气处理系统回收。

2) 关键细节

• 资源化延伸:熔融后的玻璃体渣硬度达莫氏7级,可直接作为建材骨料(如透水砖、路基碎石),或进一步加工为“熔融棉”(保温材料),实现“零残渣”;

• 能耗与成本:单吨飞灰处理能耗约800-1200kW·h,成本较高,需搭配规模化项目摊薄成本;

• 设备核心:采用中频感应炉或等离子炉,炉衬耐材需耐受1600℃以上高温(如刚玉质耐火材料)。

3) 适用场景

• 规模:区域级大型垃圾焚烧基地(年飞灰产量>5万吨);

• 区域:环保要求严苛的地区(如长三角、珠三角),或建材资源紧缺区域(如沿海城市)。

低温热解技术

1) 核心原理

在300-400℃惰性氛围(氮气或二氧化碳)中,利用“热裂解”破坏污染物结构:

• 二噁英:300℃以上发生碳-氯键断裂,分解为CO₂、H₂O等无害小分子,去除率>99%;

• 重金属:无直接固化作用,需后续搭配“水洗脱盐+化学稳定化”(如加硫化钠生成重金属硫化物沉淀)。

2) 关键细节

• 能耗优势:单吨处理能耗约150-200kW·h,仅为高温熔融的1/5,运行成本可降低60%以上;

• 工艺衔接:热解后飞灰需先水洗脱除氯盐(避免后续稳定化时螯合剂失效),再用石灰调节pH至8-9,最后加螯合剂固定重金属;

• 碳排放:因低温操作,单吨飞灰碳排放仅为高温熔融的1/3,符合“双碳”政策。

3) 适用场景

• 规模:中等规模项目(年飞灰产量1-5万吨);

• 区域:能源紧张、电价较高的地区(如西北、西南),或对碳排放有严格要求的园区。

真空热解脱毒技术

1) 核心原理

在300-600℃、真空度0.08-0.095MPa条件下,实现“有机物脱除+挥发性重金属回收”:

• 二噁英:真空环境抑制其再合成,热解效率>99.5%;

• 挥发性重金属(Hg、As):受热后以蒸汽形式脱离飞灰,通过冷凝系统收集回收(如汞可制成汞齐, 砷可制成砷酸盐);

• 氯盐:无直接去除作用,需前置“水洗工艺”(氯盐去除率>90%)。

2) 关键细节

• 系统组成:核心设备为“电磁加热真空热解炉”,配套进料缓冲仓(防漏气)、水冷搅拌机(快速降温避免二次污染)、高温气体过滤器(拦截飞灰粉尘);

• 资源化路径:热解后飞灰可灵活适配多场景——与水泥混合用于矿山采空区充填,或制成免烧砖(抗压强度>15MPa)、路基材料(渗透系数<10⁻⁷cm/s)。

3) 适用场景

• 需求:需“预处理+后续资源化”的项目(如搭配水泥窑、建材厂);

• 区域:有矿山充填、道路建设需求的地区(如河北、山西等矿产资源型省份)。

水洗脱盐+蒸发分盐技术

1) 核心原理

针对飞灰中20%-30%的无机氯盐(NaCl、KCl),通过“水洗-分盐”实现资源转化:

• 水洗阶段:飞灰与水按1:3-1:5比例混合搅拌,氯盐溶解进入水中(氯盐去除率>90%),通过过滤分离“盐溶液”与“飞灰残渣”;

• 分盐阶段:盐溶液经蒸发结晶(如MVR蒸发)分离NaCl(工业盐)与KCl(钾肥原料),纯度可达95%以上(可参考迈源钾钠分盐技术)。

2) 关键细节

• 水洗优化:水温控制在40-50℃可提升氯盐溶解度,搅拌转速150-200r/min可减少飞灰团聚;

• 杂质控制:水洗时加Ca(OH)₂调节pH至10-11,可同步去除SO₄²⁻(生成CaSO₄沉淀),避免后续分盐时影响产品纯度;

• 残渣利用:水洗后的飞灰残渣(含SiO₂、Al₂O₃)可烧结制成陶粒(堆积密度<1200kg/m³),或作为水泥掺合料。

3) 适用场景

• 飞灰特性:氯盐含量>20%的高盐飞灰(如垃圾焚烧厂烟气急冷塔产生的飞灰);

• 需求:追求“盐资源回收”的项目(如靠近化肥厂、氯碱厂的区域)。

水泥窑协同处置技术

1) 核心原理

利用水泥窑1450-1600℃的高温、碱性氛围(CaO)及长停留时间(>20秒),实现飞灰“无害化+资源化”:

• 二噁英:高温下彻底分解,无再合成条件;

• 重金属:与水泥熟料中的CaO、SiO₂反应,固化于熟料晶格中(重金属浸出率<0.1mg/L);

• 氯盐:随烟气进入水泥窑收尘系统,与其他盐分混合后可作为“水泥缓凝剂”使用。

2) 关键细节

• 进料要求:飞灰需前置水洗脱盐(氯盐含量<0.5%),避免腐蚀水泥窑衬砖;

• 协同比例:飞灰掺加量占水泥熟料的1%-3%,不影响水泥强度(3天强度>28MPa,28天强度>42.5MPa);

3) 适用场景

• 区域:周边有大型水泥窑企业的地区(如安徽、山东等水泥生产大省);

• 规模:年飞灰产量3万吨以上,可稳定供应水泥窑的项目。

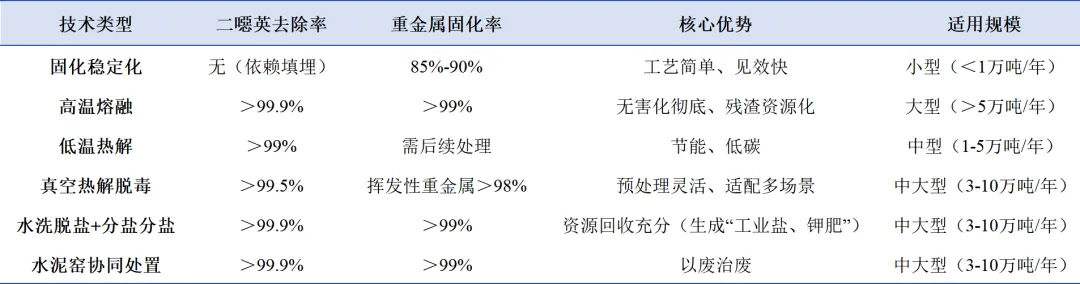

技术对比

行业发展趋势

从“无害化”向“资源化”转型

政策推动下,2030年飞灰填埋率将低于10%,“水洗脱盐+分盐回收”“熔融制建材”“协同处置”等资源化技术成为主流。例如,分盐产品能实现再利用,NaCl符合工业盐标准,KCl符合农业钾肥标准。

“低能耗技术”成竞争焦点

高温熔融因能耗高,仅适用于高环保要求区域;而低温热解、真空热解因节能优势,在能源紧张地区快速普及,未来将通过“电磁加热”“余热回收”“MVR蒸发分盐”等进一步降低能耗。

“组合工艺”适配复杂工况

单一技术难以应对高盐、高重金属、高二噁英的复合飞灰,“水洗脱盐+低温热解+水泥窑”“真空热解+熔融制棉”“水洗脱盐+分盐回收+水泥窑”等组合工艺成为趋势。

垃圾焚烧飞灰处理无“万能技术”,需根据项目规模、区域环保要求、资源需求精准匹配:

• 小型项目/应急处置:选固化稳定化(过渡);

• 高环保/建材需求:选高温熔融(资源化彻底);

• 节能/低碳需求:选低温热解(成本可控);

• 预处理/多场景适配:选真空热解脱毒(灵活);

• 资源循环/协同处置:选水洗+分盐+水泥窑(经济高效)。

这些技术不仅解决了“危废处置”难题,更让飞灰从“环境负担”转化为“工业原料”,成为环保与经济双赢的典型路径。未来,随着技术不断升级,飞灰资源化会更高效、更经济,迈源也将为环保与资源循环贡献更多力量。

Demand feedback