my889900 2022-12-05 760

目前我国工业废水产量大,且成分复杂多变,处理难度非常大,特别是高盐废水的处理,是非常难的。但是随着环保要求的提升,很多传统的技术已经无法实现标准排放。蒸发系统设备是中比较有效的方式,但由于消耗蒸汽量巨大,带来了不小的运营成本压力。于是MVR技术应运而生,不仅解决了废水处理问题,同时也避免了巨大的蒸汽消耗成本。

MVR技术主要是通过对二次蒸汽的重复利用,减少对外界蒸汽的需求。而且即使是单级MVR蒸发设备对比于传统的传统的单效或多效蒸发系统,节能优势也是非常显著。

MVR分质提盐原理:

工业废水成分复杂,如煤化工高盐废水主要成分为氯化钠和硫酸钠两种,基于MVR技术的蒸发分盐结晶工艺可行性,以及MVR系统运行过程中会产生大量可回用冷凝水,更加提高MVR系统的节能效果。总体来看,MVR表现不俗。

分质提盐蒸发结晶工艺主要利用了硫酸钠和氯化钠的溶解度对温度依赖性的差异,在50~120℃,硫酸钠溶解度随温度升高而减小,氯化钠溶解度随温度升高而增大。依据Na+//Cl-、SO42--H2O体系不同温度下三相共饱和时的溶解度,结晶温度设计上首先要保证硫酸钠和氯化钠溶解度有一定的差异,而且温度不能过低,避免压缩机进口气体体积较大。

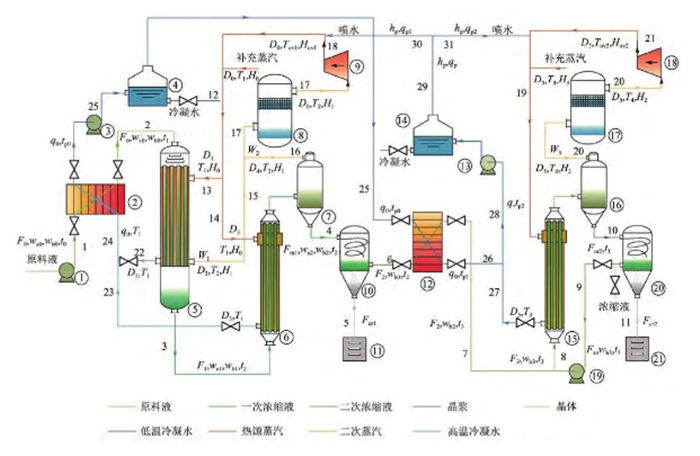

MVR分质提盐系统工艺流程:

对于原料液,经一级预热器与从一效降膜蒸发器和二效强制循环蒸发器加热室中出来的高温蒸汽冷凝水首先进行换热,到达设定的蒸发温度后进入一效降膜蒸发器换热蒸发,料液中硫酸钠组分达到饱和后进入二效强制循环蒸发器、进行过饱和蒸发(此时料液中氯化钠组分得到浓缩至接近饱和),产生的晶浆通入一级结晶分离器,硫酸钠组分经分离后通入硫酸钠晶体储存罐。

分离出硫酸钠后产生的浓缩液经二级预热器与从预热器出来的冷凝水进行换热,达到设定的蒸发温度后进入三效强制循环蒸发器、进行过饱和蒸发,产生的晶浆通入二级结晶分离器,氯化钠组分经分离后通入氯化钠晶体储存罐,部分浓缩液则通过循环泵回到强制循环蒸发器继续蒸发至结晶出料量,通过卸液阀排出剩余浓缩液。

在一定蒸发温度下硫酸钠与氯化钠的溶解度是确定的,因此可确定出对应状态下的饱和浓度,利用离子浓度仪控制硫酸钠与氯化钠的饱和或过饱和状态。

MVR分质提盐蒸发结晶系统流程图

对于蒸汽,一效降膜蒸发器和二效强制循环蒸发器蒸发室产生的二次蒸汽通入一级气液分离器,三效强制循环蒸发器蒸发室产生的二次蒸汽通入二级气液分离器,去除气体中夹杂的液滴后分别进入蒸汽压缩机和进行压缩,利用从预热器出来的冷凝水对压缩产生的过热蒸汽进行喷水处理至饱和状态,作为蒸发所需的热源蒸汽分别通入三个蒸发器中。补充蒸汽仅在系统启动或运行中热量损失过多时使用。

对于冷凝水,预热器与内换热形成的冷凝水分别通过凝水泵进入凝水箱储存。其中从一级预热器出来的冷凝水作为二级预热器换热过程中的冷流体,对浓缩液进行降温处理;从二级预热器出来的冷凝水则对压缩产生的过热蒸汽进行饱和处理,实现了冷凝水的再利用。

Demand feedback